Clemco Danmark leverer komplette procesanlæg med ABB-robotautomatisering til bl.a. overfladebehandling af vindmølletårne hos en af verdens største tårnproducenter.

I takt med at vindmøllerne bliver stadigt større, vokser også kravene til deres holdbarhed og levetid – og det hele skal ses i et totaløkonomisk perspektiv.

Det er faktorer, som har fået Clemco Danmark i Stilling ved Skanderborg til at investere årtiers erfaringer og kompetencer i udvikling og fremstilling af komplette procesanlæg med robotautomatisering. Dels baseret på ABB-robotter, men også egen-udviklede robotter baseret på AC500 PLC, frekvensomformere og motorer fra ABB.

Kunderne befinder sig overalt i verden og tæller nogle af de største inden for hver deres felt, og den danske virksomhed med foreløbigt 30 medarbejdere har store forventninger til et spændende og voksende marked.

– Vi har 50 års erfaring og viden om protective coating af krævende emner som eksempelvis facader, skibscontainere og offshore mølletårne. Sidstnævnte placeres langt ude til havs i et aggressivt miljø, hvor vind og vejr er barske modspillere, fortæller Frederik Nielsen, direktør i Clemco Danmark A/S. Han fortæller videre:

– De senere år er mølletårnene blevet så enorme, og de tekniske krav til blandt andet korrosionsbeskyttelse er blevet tilsvarende mere omfattende, at det giver rigtig god mening at automatisere processen. Og her kommer robotterne helt naturligt ind i billedet, siger Frederik Nielsen og fortsætter:

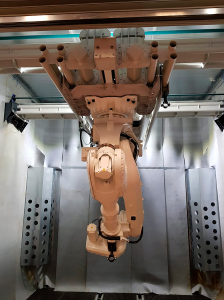

– Hos en af verdens største tårnproducenter i Asien har vi således installeret et anlæg i en 40 meter stor hal, hvor emnerne køres ind på skinnevogne. Et mølletårn består af tre separate sektioner, hvor hver del vejer 250 tons.

Ensartet kvalitet

På anlægget foretages metallisering – en løsning, der opfylder specifikke krav til holdbarhed, vedligeholdelse og sikkerhed.

– Metallisering er en særlig teknik, hvor fx zink kan sprøjtes direkte på emnet. Det sker ved at smelte en zinktråd med en strømstyrke på omkring 500 ampere. Teknikken er et alternativ til varmgalvanisering, og den danner det korrosionshæmmende underlag for den efterfølgende lakering, forklarer Frederik Nielsen.

Ved at automatisere processen kan der påføres ca. 180 kvm i timen, og laget bliver langt mere jævnt og ensartet i sammenligning med manuelt og tidskrævende arbejde.

Samtidig medfører automatiseringen en materialebesparelse på omkring 30 procent, og i kombination med at inspektion, kvalitetskontrol og dokumentation kan foretages både hurtigere og mere præcist, kan tårnproducenten reducere sine omkostninger betragteligt

Tæt samarbejde

Planlægningen af et procesanlæg stiller store krav til erfaring og projektledelse, og hos Clemco Danmark inddrages både kunder og leverandører.

– Udvikling af automatisering er en løbende proces, som for vores vedkommende sker i tæt samarbejde med blandt andre ABB. Her er nøgleordene kvalitet, pålidelighed og præcision, ligesom de scorer højt på deres support. Det er et partnerskab, vi gerne stiller til rådighed i et projektsamarbejde med vores kunder, understreger Frederik Nielsen. ABB har været med fra starten og med deres erfaring og gode support har vi sammen udviklet nogle rigtig gode løsninger.

Et partnerskab der får lov til at udfolde sin kreativitet og kompetencer, når næste projekt snart skal gennemføres: Et komplet anlæg til overfladebehandling af lastbilmotorer med conveyorlinje, malekabiner og tørreovn. Her skal to malerobotter overfladebehandle motorblokke til lastbiler og sikre dem et langt liv med et minimalt vedligehold.

ABB leverer følgende til Clemco:

• AC500-PLC med distribueret IO

• AC500-S safety PLC

• CP600 HMI-panel

• ACS880-frekvensomformere

• ACS380-frekvensomformere

• Hirschmann Profinet switche

• M3AA High Efficiency asynkronmotorer

• IRB6700-robot